Please select language

Investigação

Tel

Investigação

Tel

Os tubos e perfis pesados de grande diâmetro são matérias-primas importantes, amplamente utilizados em campos como petróleo, química, construção, energia, engenharia e mecânica. No entanto, as desvantagens da usinagem tradicional, o aumento da concorrência no mercado, a volatilidade dos preços das matérias-primas e a mudança nas políticas ambientais representam desafios para o setor.

Ponto de dor um: Qualidade instável

A usinagem de produtos pesados de tubos e perfis é predominantemente feita sob encomenda, e os processos de produção são complexos. A qualidade do produto é afetada por vários fatores, como matérias-primas, processos de produção, precisão dos equipamentos e habilidades dos trabalhadores, o que pode levar a problemas como soldagem inadequada e desvios de tamanho. Algumas empresas utilizam métodos tradicionais de usinagem, como plasma, que, devido à precisão dos equipamentos tradicionais e ao nível de habilidade dos trabalhadores, resultam em qualidade de produto muito instável.

Ponto de dor dois: Atrasos na entrega

Na usinagem de produtos pesados de tubos e perfis, a produção é personalizada, e o processamento de componentes pode envolver vários dados personalizados, especificações e números. Uma vez que ocorra um erro, “puxar um fio pode desmanchar todo o resto”, e é difícil rastrear o erro. A triagem também apresenta muitas dificuldades, dependendo do trabalho manual, tornando difícil realizar uma verificação de 100% para peças pesadas e diversas. Isso pode facilmente levar a atrasos na entrega, enfrentando o risco de penalidades contratuais ou perda de confiança dos clientes.

Ponto de dor três: Altos custos de processamento

Na usinagem de produtos pesados de tubos e perfis, os custos de matérias-primas geralmente representam uma parte significativa, enquanto os preços de matérias-primas como o aço são afetados pelo mercado internacional e pela relação de oferta e demanda interna, apresentando grande volatilidade. Além disso, com o aumento dos custos de mão de obra, os gastos com pessoal das empresas também estão aumentando. Se ocorrer um erro devido a um layout inadequado ou método de corte, isso resulta em desperdício de material e aumento dos custos de processamento.

Ponto de dor quatro: Altos riscos de segurança

O processo de usinagem de produtos pesados de tubos e perfis gera muita fumaça e poeira, os fluidos de corte poluem o meio ambiente, e há poluição sonora significativa. Além disso, métodos tradicionais de produção, como corte a plasma, apresentam grandes riscos de segurança, podendo levar a acidentes graves que ameaçam a segurança dos trabalhadores.

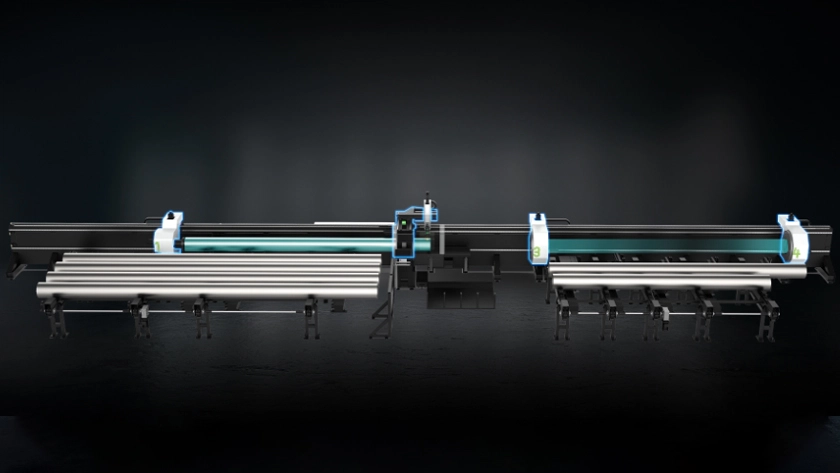

Para atender à demanda por processamento eficiente de tubos e perfis pesados de grande diâmetro, a Auri desenvolveu uma máquina de corte a laser com quatro mandíbulas, que possui alta capacidade de carga, forte estabilidade, ampla faixa de corte e alto grau de automação, podendo reduzir significativamente a intensidade de trabalho, aumentar a eficiência de processamento e economizar custos de processamento.

Características 1: Grande capacidade de carga e corte estável

Estrutura do corpo da máquina suspensa lateralmente, com baixo centro de gravidade e alta capacidade de carga. O sistema de quatro mandíbulas, combinado com suporte de múltiplos pontos de apoio, pode garantir um corte estável para tubos e perfis pesados de até 3 toneladas.

Características 2: Ampla gama de tipos de corte

Capaz de realizar cortes em tubos com diâmetros de Φ30 a 550 e seções quadradas de 30×30 a 550×550, atendendo à demanda de processamento eficiente para diversos tipos de tubos, como tubos redondos, tubos quadrados, aço em ângulo, aço em canal, tubos retangulares, aço em H, tubos ovais e aço em I.

Características 3: Corte e descarte simultâneos

O modo de processamento “2+2” das quatro mandíbulas permite a alimentação, corte e descarte simultâneos, aumentando significativamente a eficiência da produção.

Características 4: Corte de materiais longos sem desperdício

Com várias opções de fixação, durante o corte, é possível mover o material para frente ou para trás, atendendo à demanda de corte para peças longas e grandes, realmente alcançando corte sem desperdício.

Características 5: Alimentação automática eficiente

Usando uma estrutura de alimentação deslizante, com alta capacidade de carga, a alimentação é estável e segura, podendo realizar alimentação cíclica de tubos, aumentando a eficiência em mais de uma vez em comparação com a alimentação manual. Tanto a entrada quanto a saída de alimentação são equipadas com suportes servo independentes de alta sensibilidade, garantindo a estabilidade no corte de tubos e perfis diversos.

Características 6: Corte estático

Para formas de corte densas em tubos pesados, é possível realizar o processamento pela função de corte estático, sem mover o tubo, aumentando significativamente a precisão do corte e reduzindo o consumo de energia.

Características 7: Alta capacidade de expansão do equipamento

É possível optar por funções de alimentação de múltiplos tubos e corte de chanfradura, expandindo a capacidade de processamento do equipamento, atendendo a mais necessidades de corte dos clientes, apoiando a produção na redução de custos e aumento da eficiência.

A série TZ da AORE, focada na demanda por processamento eficiente de tubos e perfis pesados, com um forte poder de corte e uma excelente experiência de processamento, apoia efetivamente a transformação e atualização de setores como estruturas de aço, máquinas de construção, processamento de metais, indústria de tubos, engenharia de pontes e construção civil.